Homogénéité du mélange constamment élevée et cycles de mélange courts

● Augmentation rapide de l'homogénéité du mélange grâce à un échange intensif de matière

● Cohérence et homogénéité uniformes à chaque cycle de mélange

Efficacité énergétique optimale

● Excellentes performances de mélange malgré la faible vitesse du mélangeur

● Préservation de la structure granulaire des composants individuels de la formulation

● Faible consommation d'énergie spécifique grâce à des temps de mélange courts, un mécanisme de mélange optimisé et un entraînement efficace

La conception entraîne une faible usure

● Faible usure des outils de mélange et du revêtement de la cuve de mélange grâce à de faibles vitesses et à une conception compacte

● Usure nettement inférieure à celle des mélangeurs à plateau ou planétaires

● Conception optimisée de toutes les pièces sujettes à l'usure

Production efficace de béton

● Excellente libération des liants en peu de temps

● Crée un potentiel de réduction de la quantité requise de liant

● Distribution uniforme et rapide des additifs et adjuvants sur tout le volume du mélange

● Possibilité de petits lots aussi bas que 10% du niveau de remplissage nominal

● Un investissement sûr grâce aux formulations de béton modernes

● Prend en charge les cycles de mélange hybrides (lent - rapide - lent)

| Type | Charge sèche,

agrégats et liant |

Compacté

béton par lot |

Sortie de béton compacté | Système de conduite

(prêt à l'emploi béton) 3) |

Tailles maximales des agrégats | ||||

| avec camion malaxeur

décharge 1) |

avec camion ouvert

décharge 2) |

Prêt-mixte

béton |

Hydrodam

béton 4) |

||||||

| 1,00 DKX | 2 yd³ 1,5 m³ |

1,3 yd³ 1 m³ | 58 cycles / h | 76 yd³ / h 58 m³ / h |

60 cycles / h | 78 yd³ / h 60 m³ / h |

50 chevaux 37 kW |

2½ pouces 64 mm | 3 dans 80 millimètre |

| DKX 1.25 | 2,5 yd³ 1,88 m³ |

1,6 yd³ 1,25 m³ |

53 cycles / h | 86 yd³ / h 66 m³ / h |

53 cycles / h | 86 yd³ / h 66 m³ / h |

60 chevaux 45 kW |

2½ pouces 64 mm | 5 dans 125 millimètres |

| DKX 2.25 | 4,5 yd³ 3,38 m³ |

3 yd³ 2,25 m³ |

46 cycles / h | 136 yd³ / h 104 m³ / h |

50 cycles / h | 148 yd³ / h 113 m³ / h |

100 chevaux 75 kW |

2½ pouces 64 mm | 6 dans 150 millimètres |

| DKX 3,00 | 6 yd³ 4,5 m³ |

4 yd³ 3 m³ |

44 cycles / h | 173 yd³ / h 132 m³ / h |

53 cycles / h | 208 yd³ / h 159 m³ / h |

2 x 75 chevaux 2 x 55 kW |

2½ pouces 64 mm | 6 dans 150 millimètres |

| DKX 4,00 | 7,9 yd³ 6 m³ | 5,2 yd³ 4 m³ | 39 cycles / h | 204 yd³ / h 156 m³ / h |

49 cycles / h | 256 yd³ / h 196 m³ / h |

2 x 100 chevaux 2 x 75 kW |

2½ pouces 64 mm | 6¼ pouces 160 mm |

| DKX 4.50 | 9 yd³ 6,75 m³ |

6 yd³ 4,5 m³ |

37 cycles / h | 218 yd³ / h 167 m³ / h |

51 cycles / h | 301 yd³ / h 230 m³ / h |

2 x 100 chevaux 2 x 75 kW |

2½ pouces 64 mm | 6¼ pouces 160 mm |

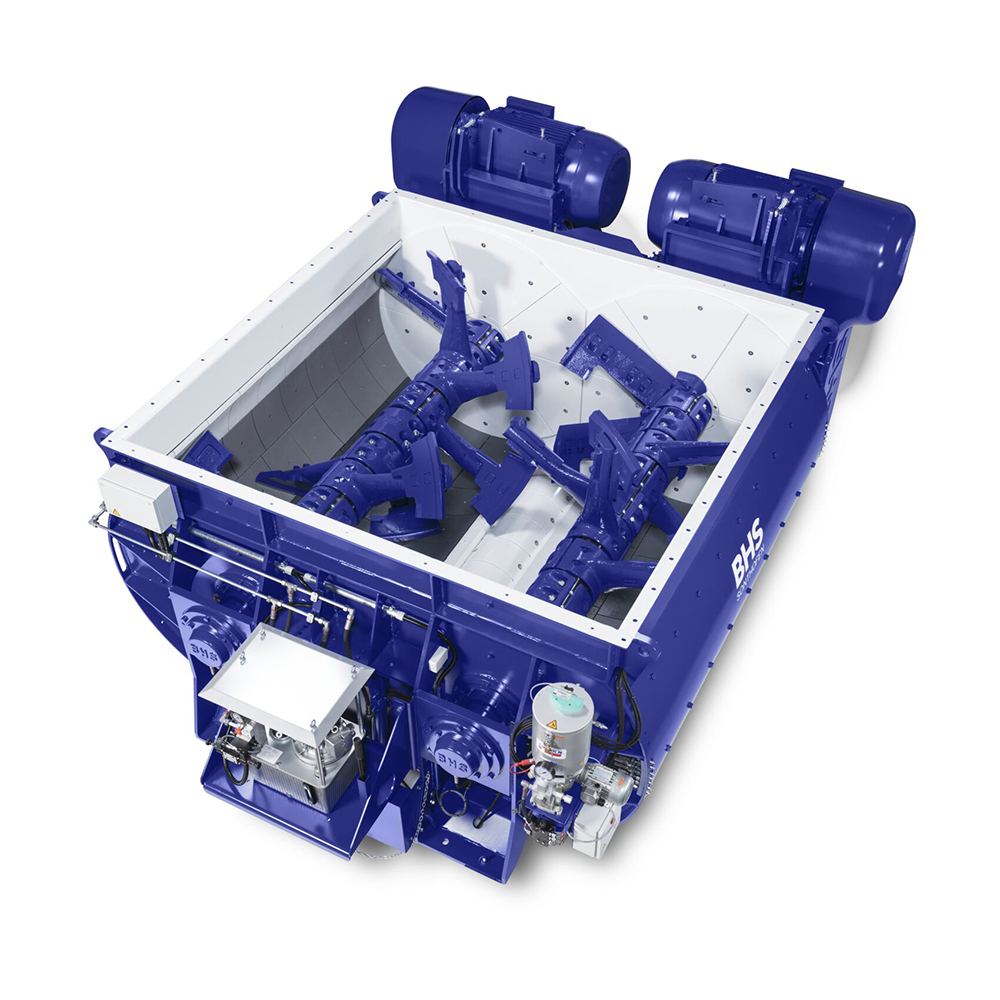

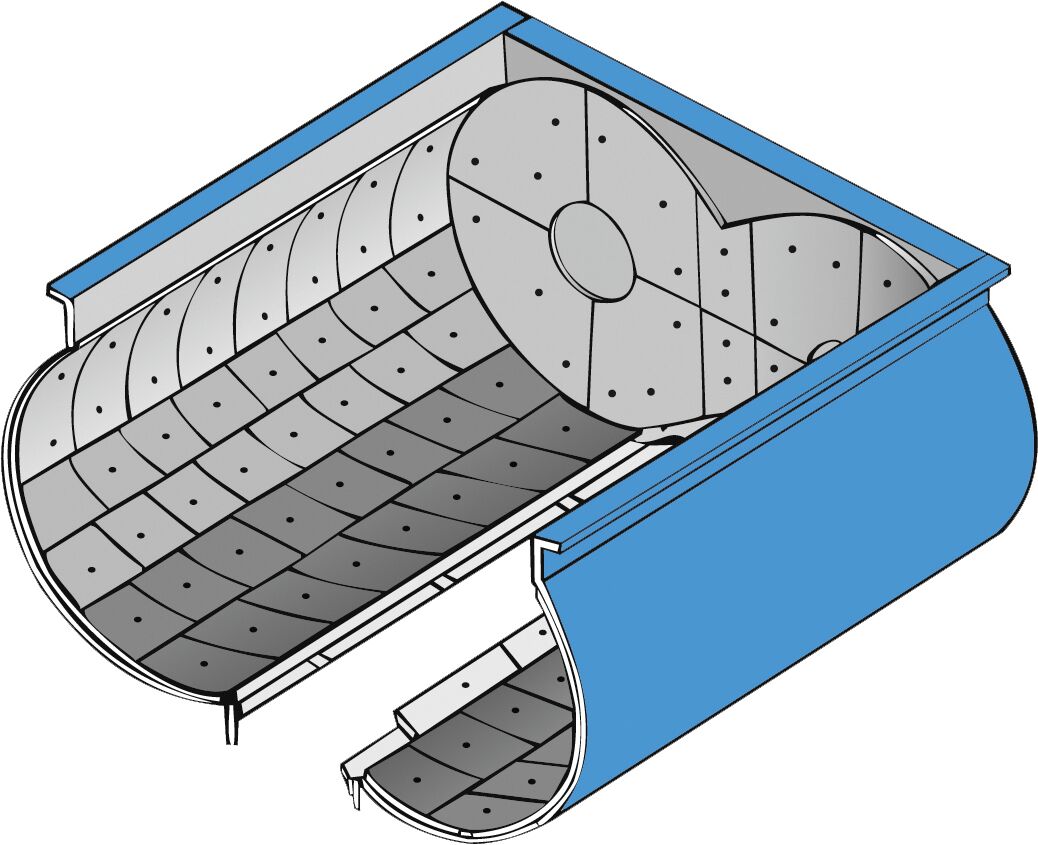

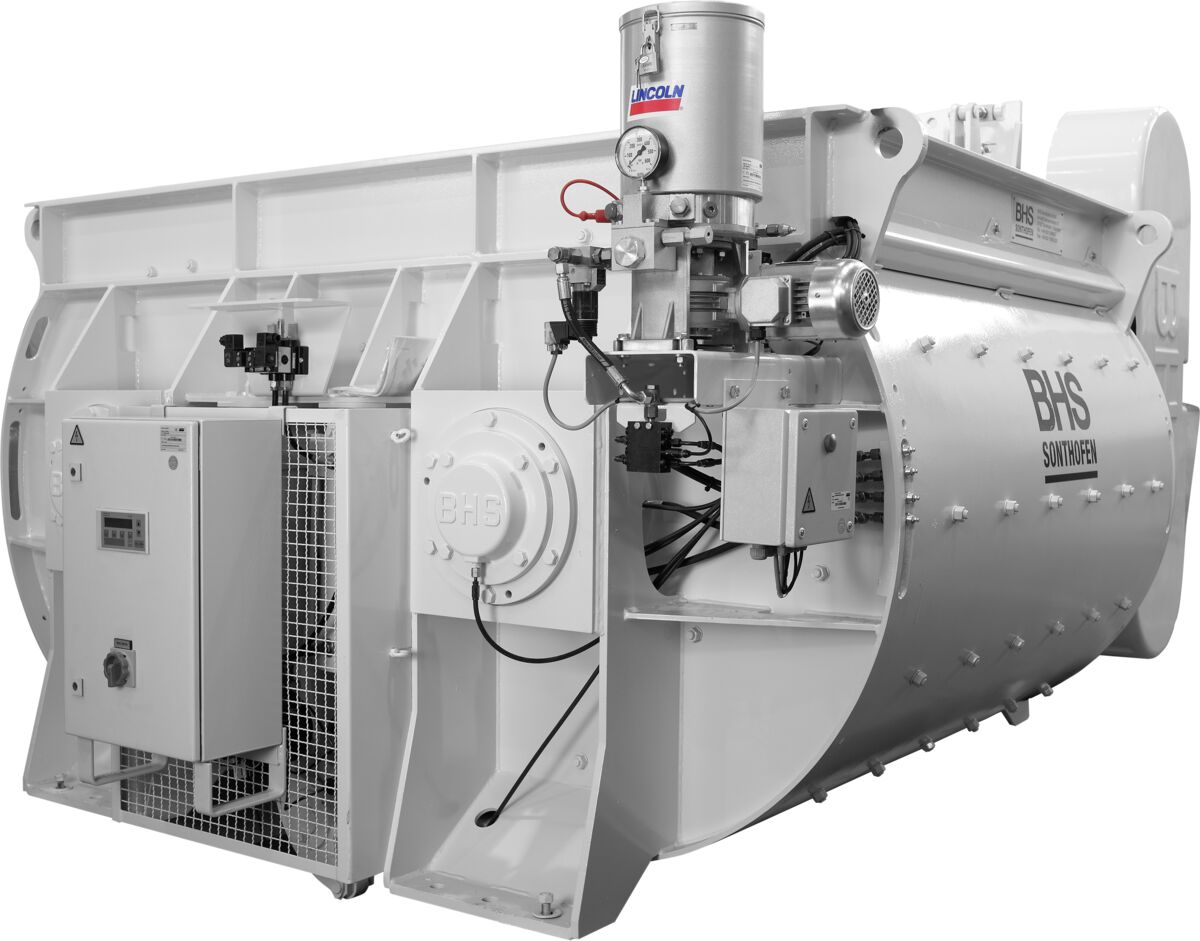

Contrairement au mouvement circulaire d'autres systèmes de mélange, le principe de mélange tridimensionnel du mélangeur discontinu à deux arbres produit un échange de matière plus intensif, ce qui conduit à des temps de mélange plus courts tout en consommant moins d'énergie.

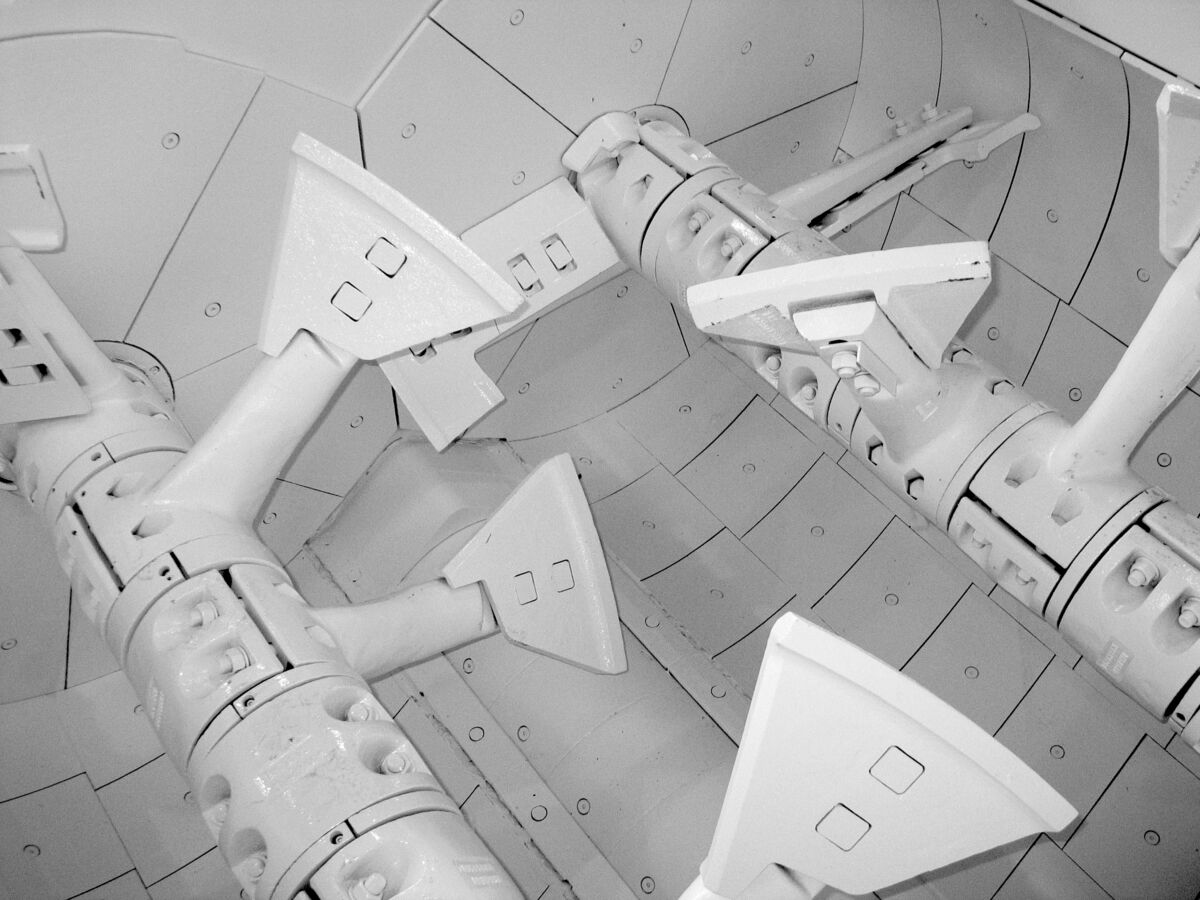

Outils de mélange en spirale

● Outils de mélange disposés sur chaque arbre de mélange en forme de spirale interrompue

● Deux arbres de mélange contrarotatifs avec les outils de mélange se chevauchant au centre longitudinal du mélangeur

● Contre-lames positionnées aux extrémités des arbres

● Vitesse circonférentielle modérée des pales de mélange pour un traitement en douceur

● Arbre hexagonal de haute qualité avec une résistance élevée à la torsion et à la flexion

● Bras mélangeurs profilés en acier moulé spécial

● Disposition hélicoïdale des bras de mélange en tant que mélangeur en spirale

● Pales de mélangeur facilement réglables

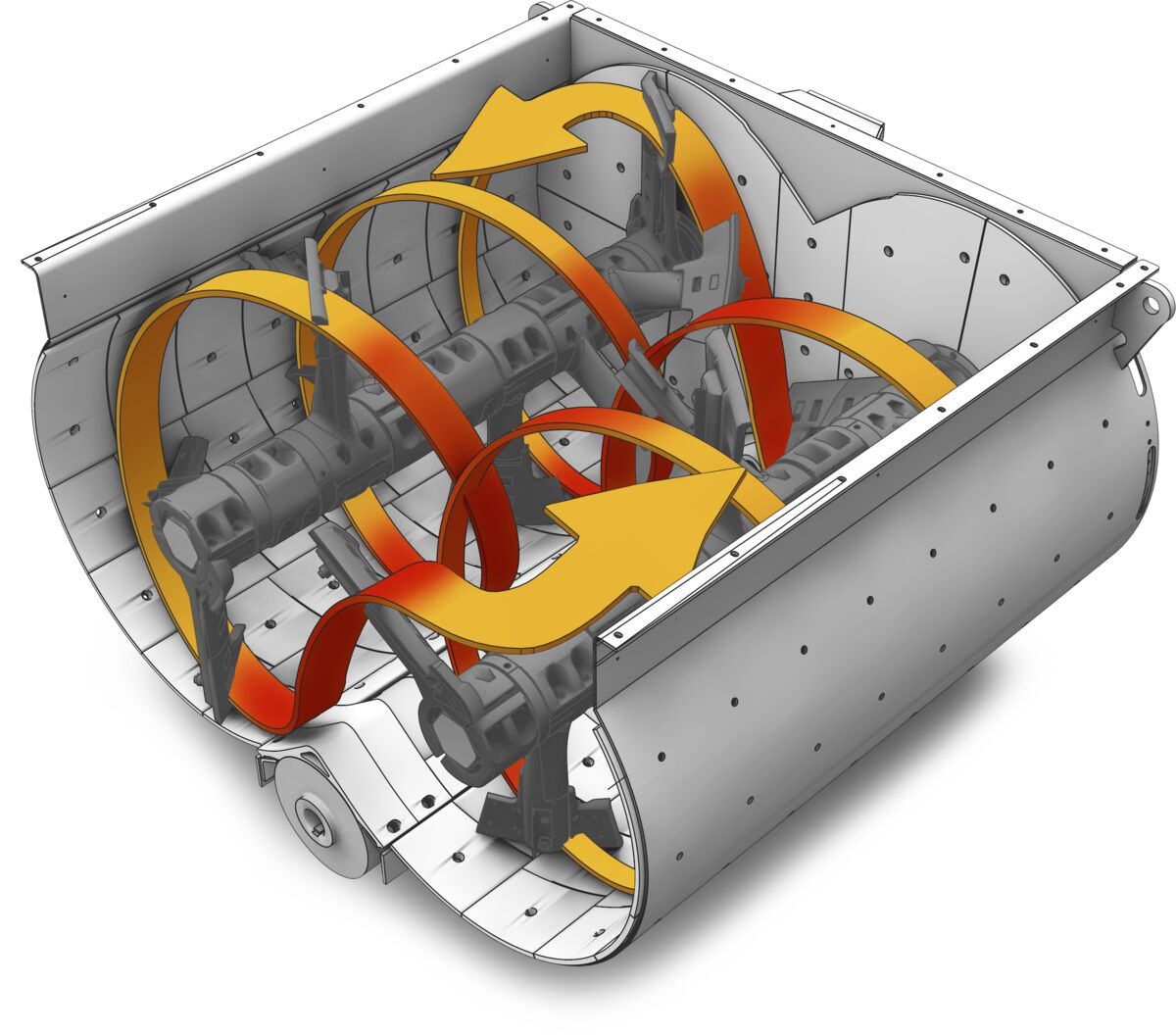

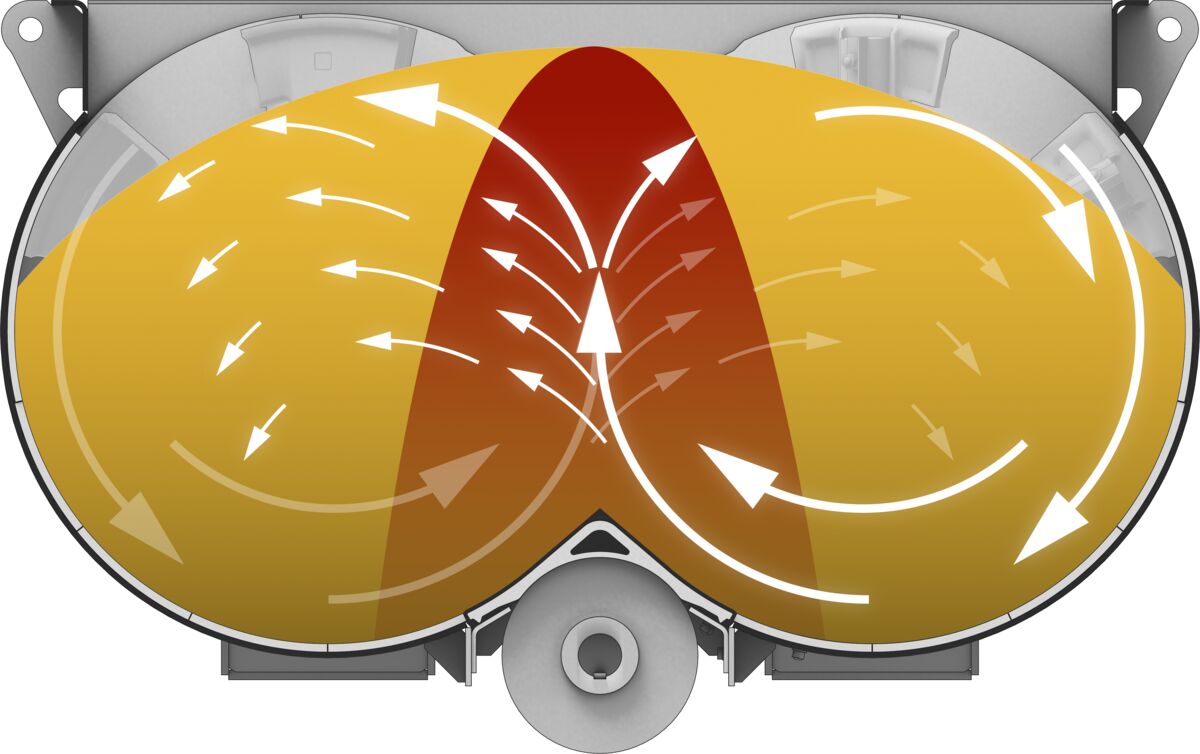

Principe de mélange

● Génération d'un modèle de mouvement circulaire tridimensionnel de l'ensemble du mélange

● Echange de matière intensif dans la zone de recouvrement turbulent des deux circuits de mélange

● Conversion optimale de l'apport d'énergie en mouvements relatifs intensifs du mélange

● Le volume total de matière est toujours inclus dans le processus de mélange

Mécanismes de mélange

Unité de mélange universelle

Celui-ci présente une inclinaison du bras de 60 ° pour la production de béton prêt à l'emploi, de béton préfabriqué, de bétons spéciaux et de nombreux autres matériaux de mélange.

Outils de mélange lisses

Cela permet de réduire au minimum les adhérences, même lors du traitement de mélanges collants.

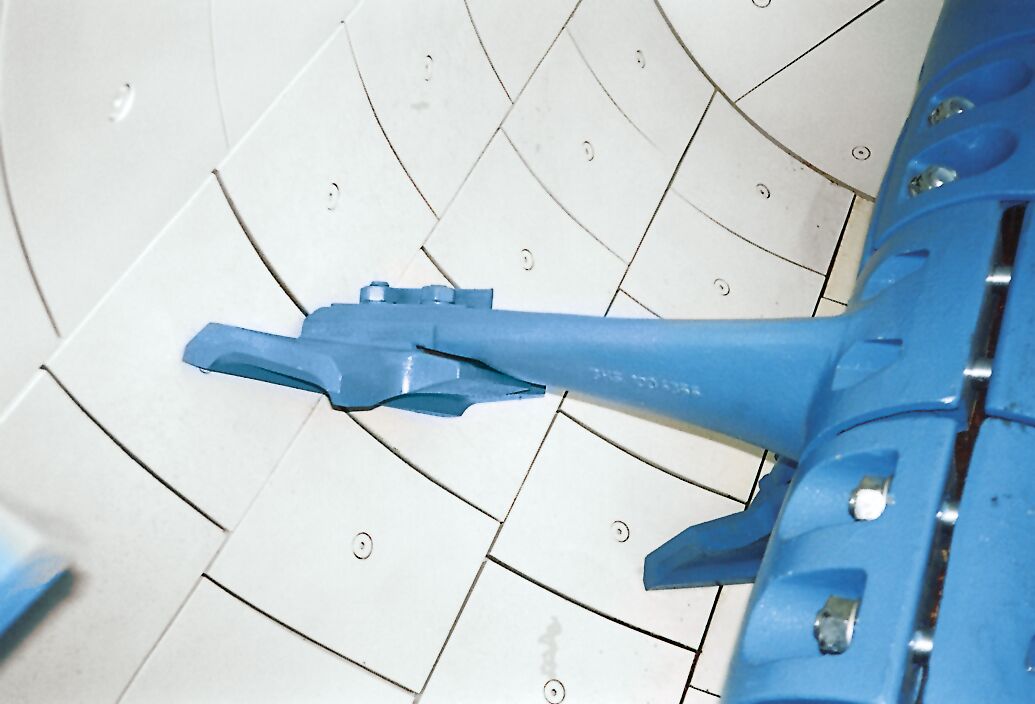

Système de mélange de grosses particules

Pour la production de béton utilisé dans la construction de barrages, ce système convient aux granulats jusqu'à 180 mm, selon la taille du malaxeur.

Mécanisme de mélange double

Pour la production de mélanges secs et humides avec de nombreuses particules fines. Ce doublement des bras de mélange augmente considérablement le nombre de mouvements relatifs dans le mélange, ce qui entraîne des cycles de mélange plus courts

Porter une doublure

Carreaux en forme de losange

Les carreaux en forme de losange d'une épaisseur de matériau de 19 mm en alliage coulé refroidi au chrome optimisé peuvent être utilisés comme revêtement de la cuve de mélange. La durée de vie s'améliore jusqu'à 30% par rapport aux carreaux rectangulaires.

Carreaux OPTILONG

Nous proposons des carreaux en forme de losange avec une épaisseur de matériau de 28 mm pour les applications à forte usure. La dureté variable des différentes rangées de carreaux garantit une abrasion uniforme sur toutes les zones d'usure. Cela double presque la durée de vie par rapport aux carreaux rhombiques de 19 mm.

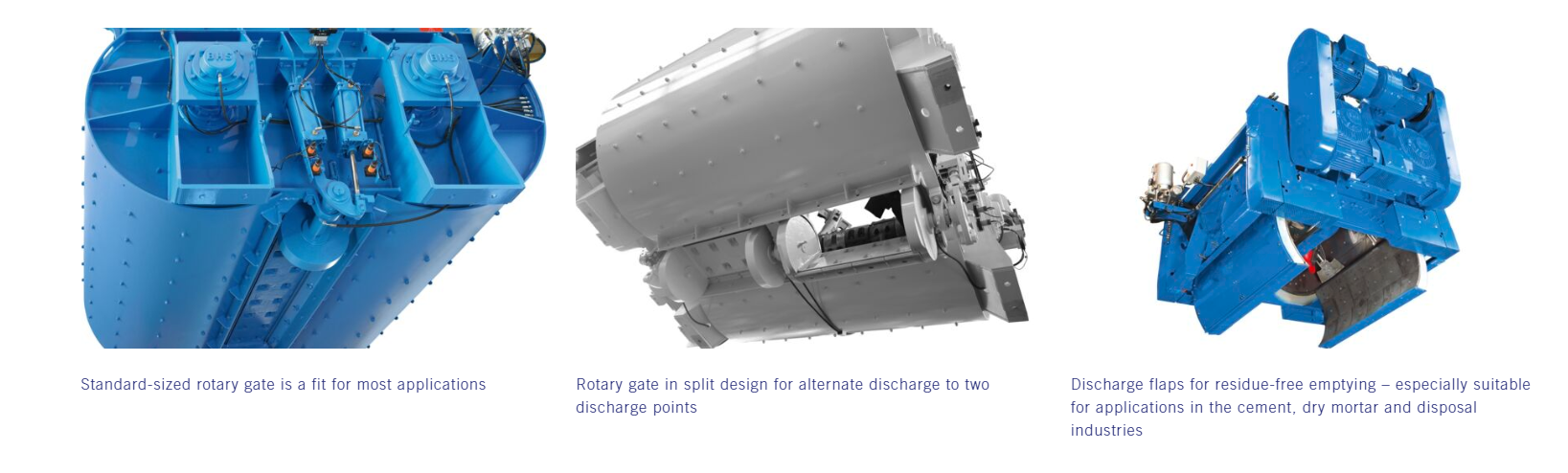

Caractéristiques de conception de la vanne de décharge

● Construction moulée solide et robuste

● Situé au centre entre les deux arbres de mélange

● Étanchéité efficace grâce aux rails de portail réglables

● Régulation précise du volume de refoulement

● Commande fiable à l'aide de vérins pneumatiques ou hydrauliques

Porter une doublure

Graissage centralisé à impulsion

Le système de graissage centralisé à impulsions alimente en graisse les joints d'étanchéité axiaux internes. Après le nettoyage du mélangeur ou si nécessaire, la lubrification des joints peut être déclenchée via l'unité de commande en appuyant sur un bouton. Le temps de fonctionnement est librement réglable.

Graissage centralisé entièrement automatique

Les points de graissage des quatre joints frontaux axiaux, les quatre joints internes de la cuve du mélangeur (et, en option, les autres points de lubrification du mélangeur) sont automatiquement alimentés en graisse via un contrôleur PLC et au moyen d'un distributeur progressif. Pour lubrifier le système après le nettoyage du mélangeur, il suffit de déclencher la pompe à graisse via la commande PLC.